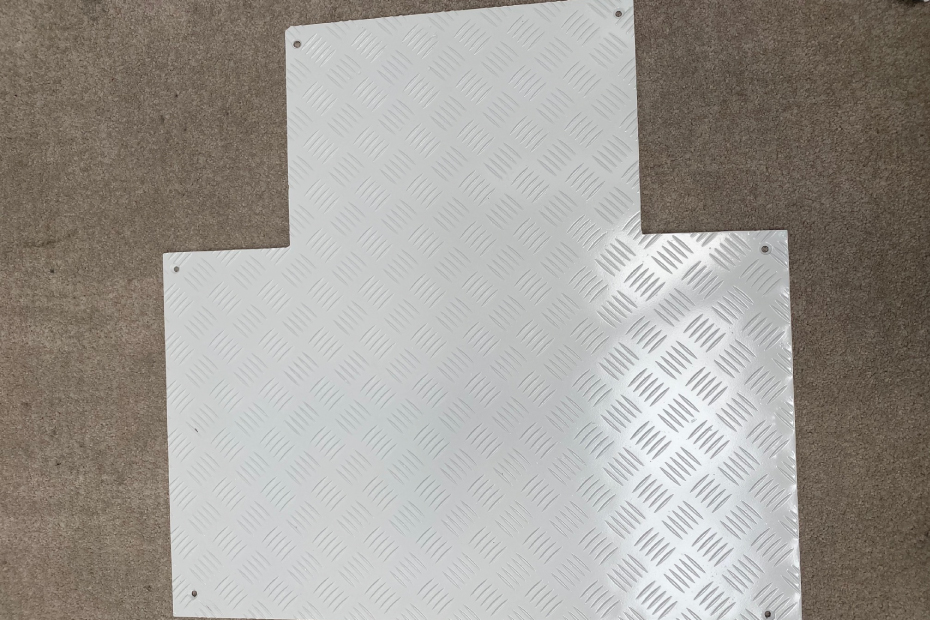

ANODIZADO Y ANODIZADO DURO

- ANODIZADO: proceso electroquímico que hace pasar una corriente continua de unos 2000A con una tensión de 10V o 15V por el material a anodizar y por el cual se deposita una fina capa de óxido que poco a poco formará parte del material, confiriéndole múltiples propiedades.

Todos los colores menos blanco.

Natural: Norma de aplicación S/N MIL-A-8625F TIPO II CL 1

Con coloración: Norma de aplicación S/N MIL-A-8625F TIPO II CL 2 - ANODIZADO DURO: se consigue a bajas temperaturas (0ºC) en una densidad de corriente fuerte y con una tensión que puede ascender hasta los 80ºC o 100ºC dependiendo del material a tratar. Es necesario un enérgico agitado con una refrigeración eficaz. Los espesores conseguidos son superiores a los del anodizado convencional, por lo que la dureza también es superior, por lo cual es aplicado en piezas sujetas a fricción.

Natural: Norma de aplicación S/N MIL-A-8625F TIPO III CL 1

Con coloración: Norma de aplicación S/N MIL-A-8625F TIPO III CL 2

Ventajas:

- Mayor resistencia a la abrasión.

- Protección contra la corrosión.

- Uniformidad de superficie.

- Prolongación de la vida útil.

- Mejor limpieza.

- Mayor dureza en la superficie.

- No se ve afectado por la luz solar.

- Buen aislante térmico.

- Mejora estética.

- Ligereza.

BAÑO DE ORO, PLATA Y COBRE

- Recubrimiento de oro: Método utilizado para depositar una capa de oro sobre la superficie metálica, mediante procesos químicos o electroquímicos, con el fin de proteger a otros metales de la corrosión y darle un mejor aspecto visual y decorativo, además de su gran conductividad eléctrica. Se lleva a cabo mediante una reacción de intercambio, con la ayuda de algún catalizador.

Se puede aplicar sobre hierro, acero, latón, cobre, aluminio, plata, Zamack, peltre, etc.Se utiliza especialmente para la industria electrónica y náutica, normalmente para las placas de circuito integradas, ya que ofrecen una gran resistencia a la corrosión y una elevada capacidad conductiva a las capas de cobre.

Finaliza con un lacado en horno a 120ºC para garantizar una mayor dureza, resistencia, y durabilidad de las piezas.

- Recubrimiento de plata: Ofrece la conductividad eléctrica más alta de todos los metales, pero tiene la desventaja que se oxida rápidamente. Por motivos de ingeniería, la plata se recomienda para piezas que irán soldadas, donde se necesita una alta conductividad eléctrica y térmica, resistencia al desgaste y una buena resistencia a la corrosión.

Finaliza con un lacado en horno a 120ºC para garantizar una mayor dureza, resistencia, y durabilidad de las piezas. - Recubrimiento de cobre: Utilizado principalmente como recubrimiento base antes de otro recubrimiento, normalmente níquel, pero también se utiliza como recubrimiento único, tanto para transformar materiales no-conductores en conductores, como para mejorar la conductividad eléctrica de los componentes de las placas de circuitos integrados.

Ventajas:

- Resistencia a la corrosión.

- Elevada capacidad conductiva.

- Mayor dureza.

- Mayor resistencia.

- Mayor durabilidad.

- Mejora estética.

CHORREADO

Proyección de materiales abrasivos ( previamente seleccionados en función de la superficie a limpiar así como de la rugosidad que se desea conseguir ) a gran velocidad sobre la superficie de un substrato, de tal forma que el impacto de dichos abrasivos limpia la superficie de impurezas ( como óxidos superficiales, cascarilla de laminación, incrustaciones de materias extrañas…)generando cierta rugosidad favorable para la adherencia y el anclaje de las futuras capas de pintura. Esta ganancia en rugosidad también se puede utilizar en trabajos de acabado más decorativos para conseguir un agarre determinado, por ejemplo en suelos de cristal.

Constituye un procedimiento mecánico eficiente y eficaz para la limpieza y preparación de superficies metálicas previo al proceso de pintura. Esto se debe a que el impacto de los abrasivos produce unas rugosidades excelentes para anclar las siguientes capas de pintura, viniendo principalmente determinado el nivel de rugosidad por el tamaño y forma del abrasivo. Este proceso también se usa con otros fines más decorativos donde luego no hay aplicación de pintura, aprovechando su función de generación de rugosidad en la pieza a tratar.

Durante el proceso de impacto y debido a factores como la presión de trabajo, diámetro de la boquilla, distancia, ángulo… es posible que el abrasivo alcance temperaturas elevadas ocasionando que parte del material del chorro abrasivo se funda y pase a formar parte de la superficie chorreada, dicho efecto es conocido como triboplasma. Es por ello que se debe seleccionar cuidadosamente el abrasivo del chorro en función del material a tratar con objeto de evitar pares galvánicos y contaminar la nueva superficie.

Principales aplicaciones:

- Limpieza y remoción.

- Terminaciones decorativas.

- Grabados.

- Shot peening.

Ventajas:

- Mantenimiento de las tolerancias dimensionales más estrictas de las piezas tratadas.

- Homogeneidad total en las terminaciones superficiales obtenidas.

- Aspecto conseguido realmente único con un acabado distinto al mate sin tratar.

- Mínimos costes operativos.

- Resultados uniformes y repetibles.

CROMADO

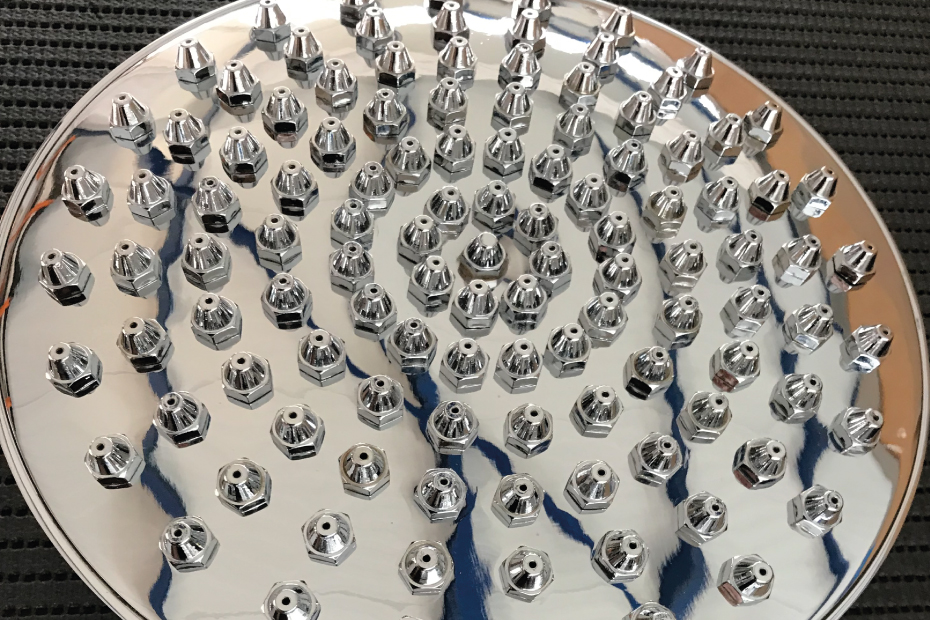

Proceso de recubrimiento electrolítico consistente en sumergir la superficie a tratar (cátodo) en un electrolito en el que hay sumergidas piezas (ánodo) de gran pureza del metal que se deposita (Cromo) manteniendo constante la concentración de los iones metálicos en el electrolito, con el fin de protegerlo contra el ataque químico, conferirle una elevada dureza superficial y cambiar su aspecto visual.

Los metales a tratar pueden ser hierro, latón, aluminio, inox, etc.

Fases:

- Decapado: se realiza con una disolución de ácido sulfúrico, clorhídrico y agua.

- Pulido: encargado de eliminar residuos, daños, y dejar una superficie uniforme para que el proceso de níquel y cromado no lo copie y no se vean defectos en el material una vez terminados los procesos.

- Desengrase de las piezas: utilizando un disolvente (hidróxido de sodio) para que el proceso de níquel tenga una buena adherencia.

- Baño de níquel: aplicación de una capa de níquel que le da espesor, mayor recubrimiento, protección contra la corrosión y genera mordiente a la capa de cromo.

- Cromado: aplicación de una capa de cromo que da espesor, mayor recubrimiento, protección contra la corrosión y un acabado decorativo.

- Cromado decorativo: Se depositan capas finas de cromo sobre la superficie para mejorar el aspecto de las piezas (herramientas, pomos, tiradores, accesorios de baño y piezas de automoción). El acabado final es de un blanco azulado y reduce la oxidación.

- Cromado duro: Se deposita una capa de cromo gruesa que proporciona resistencia a la corrosión y al desgaste. Se usa para componentes industriales que deben soportar grandes esfuerzos de rozamiento, impacto o altas temperaturas ( asientos de válvulas, cojinetes, cigüeñales, ejes de pistones,… ) o para que un elemento desgastado recupere sus dimensiones.

Ventajas:

- Mantenimiento de las tolerancias dimensionales más estrictas de las piezas tratadas.

- Homogeneidad total en las terminaciones superficiales obtenidas.

- Aspecto conseguido realmente único con un acabado increíble.

- Mejora estética.

- Mínimos costes operativos.

- Resultados uniformes y repetibles.

- Resistencia a la corrosión.

- Gran resistencia al desgaste.

- Buen coeficiente de rozamiento.

- Elevada dureza.

- Resistencia a altas temperaturas.

- Recuperación de superficies desgastadas.

- Dureza 70 RC = 1100 Vickers.

- Temperatura de fusión 1800 Cº.

- Excelente para la aplicación donde la fricción y el deslizamiento sean importantes.

- Espesor desde 5 a 500 micras.

- Mecanizable: mediante el rectificado, permite ajustar las piezas a la tolerancia deseada.

Norma de aplicación ASTM B 456-95.

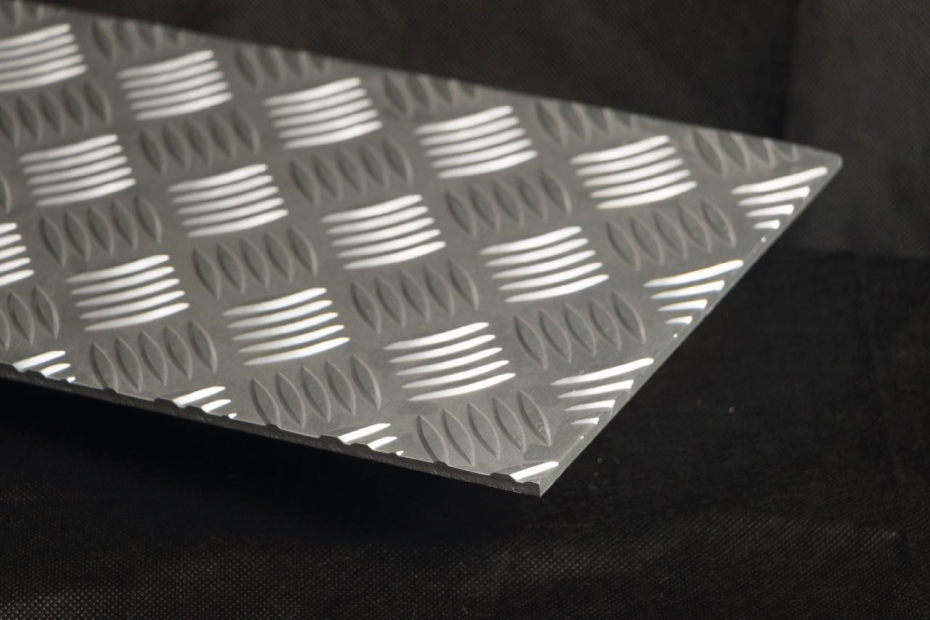

GALVANIZADO Y GALVANIZADO EN CALIENTE

Proceso realizado para la obtención de recubrimiento de Zinc.

- Galvanizado en caliente: El recubrimiento de Zinc se une químicamente a la base de acero porque hay una reacción química metalúrgica de difusión entre el Zinc fundido a 450ºC y el Hierro o el acero por inmersión. Al retirar el acero del baño, se han formado varias capas superficiales de aleación zinc-hierro en las que el Zinc se ha solidificado. Estas diferentes capas de aleación son más duras que la base de acero y tienen un contenido en Zinc cada vez mayor a medida que se aproximan a la superficie del recubrimiento.

- Galvanizado proyectado: Sobre superficies metálicas preparadas previamente con chorro de arena o granallado, por medio de proyección de Zinc semifundido con pistola atomizadora alimentada con polvo de Zinc.

Ventajas:

- Evita la oxidación y la corrosión que la humedad y la contaminación ambiental pueden ocasionar al hierro.

- Enorme durabilidad ( 20-40 años en ambiente industrial, 10-20 años en entorno marino )

- Coste cero de mantenimiento.

- Gran versatilidad.

- Gran resistencia golpes y a la abrasión.

- Un metal galvanizado puede pintarse por encima y pueden combinarse acero inoxidable y aluminio, tanto para modificar su estética como para aumentar todavía más su durabilidad.

Norma de aplicación S /N ASTM A 123.

(Norma de aplicación ASTM A 510-Grado 1008: material de fabricación)

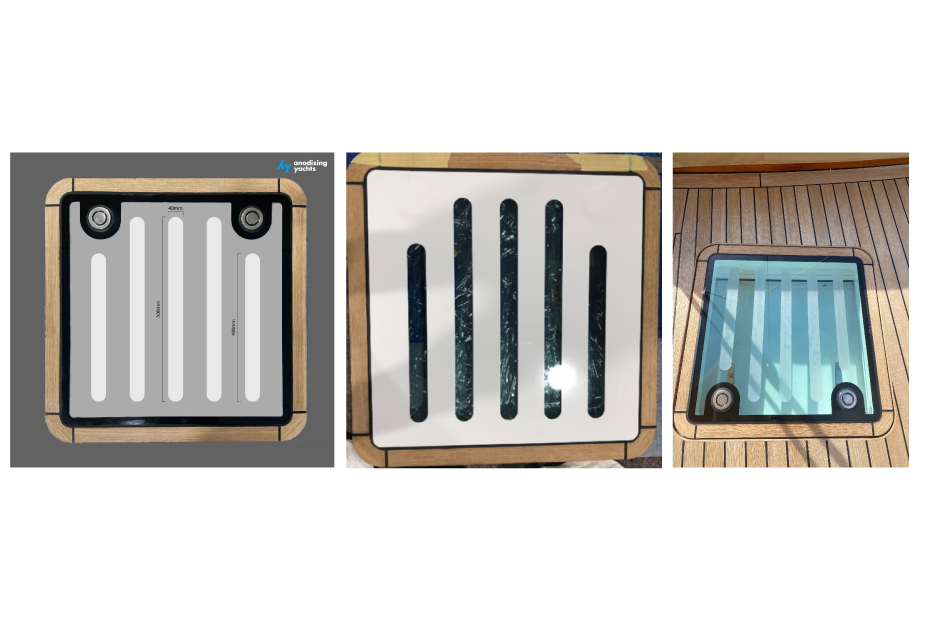

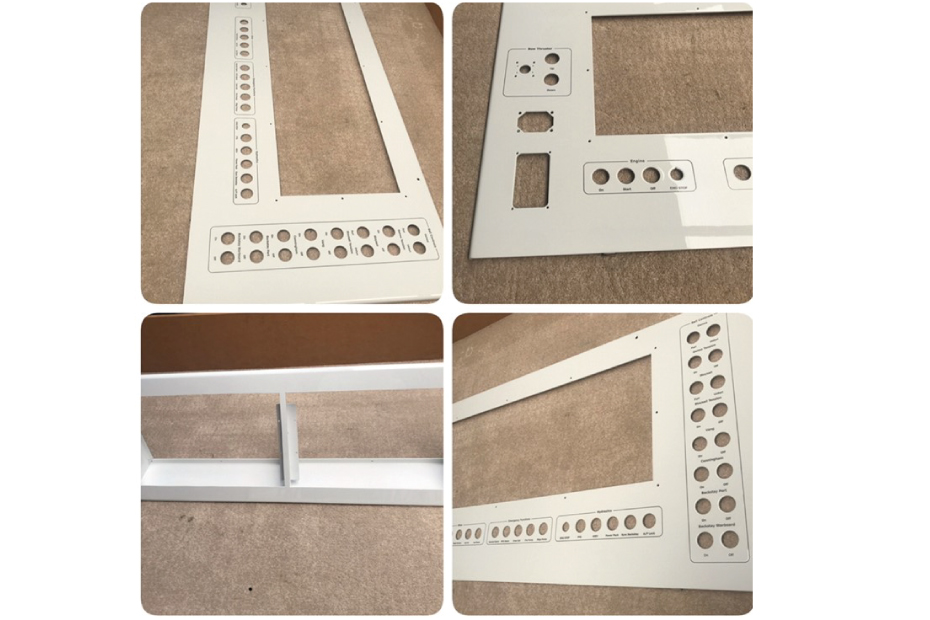

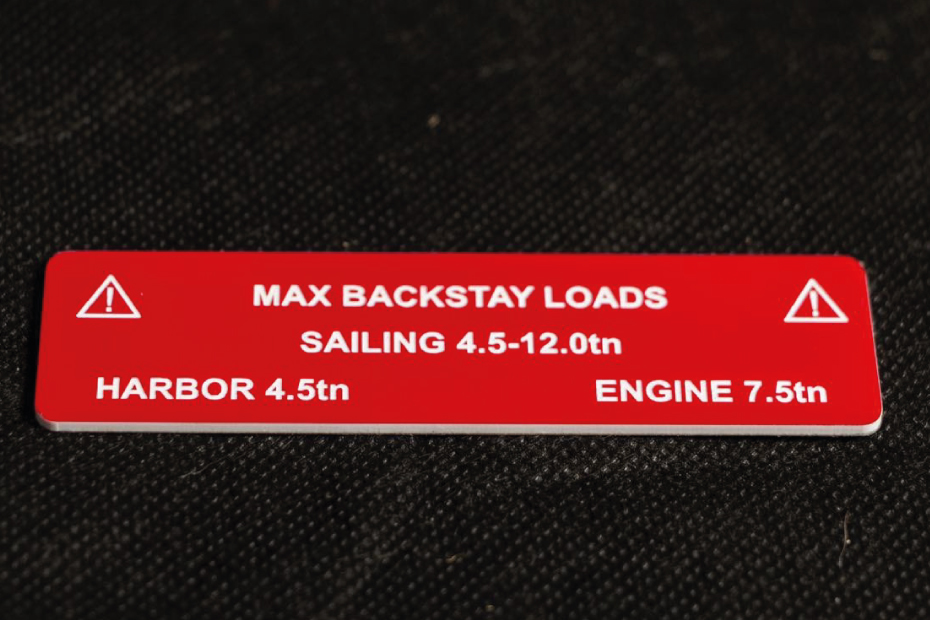

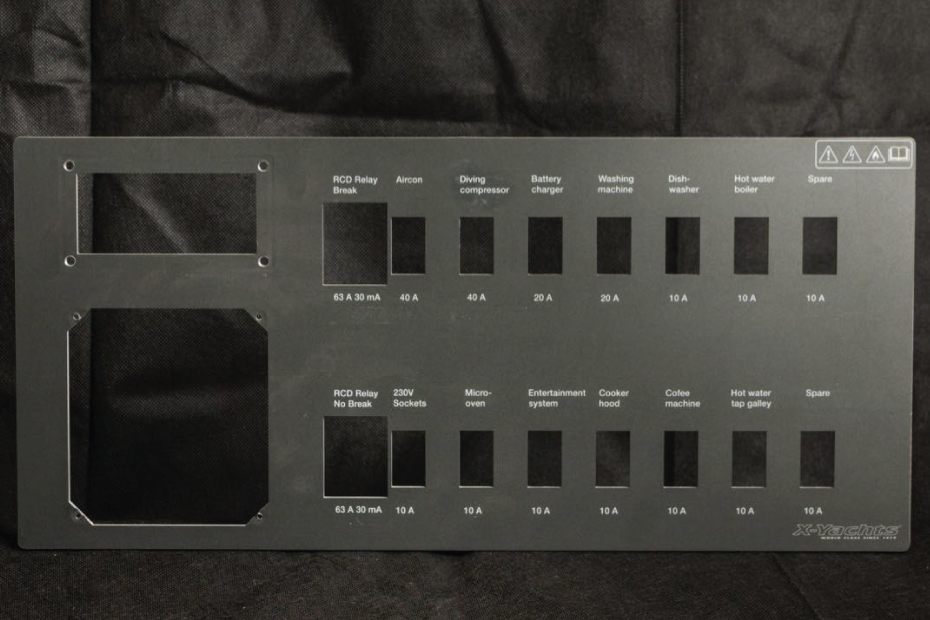

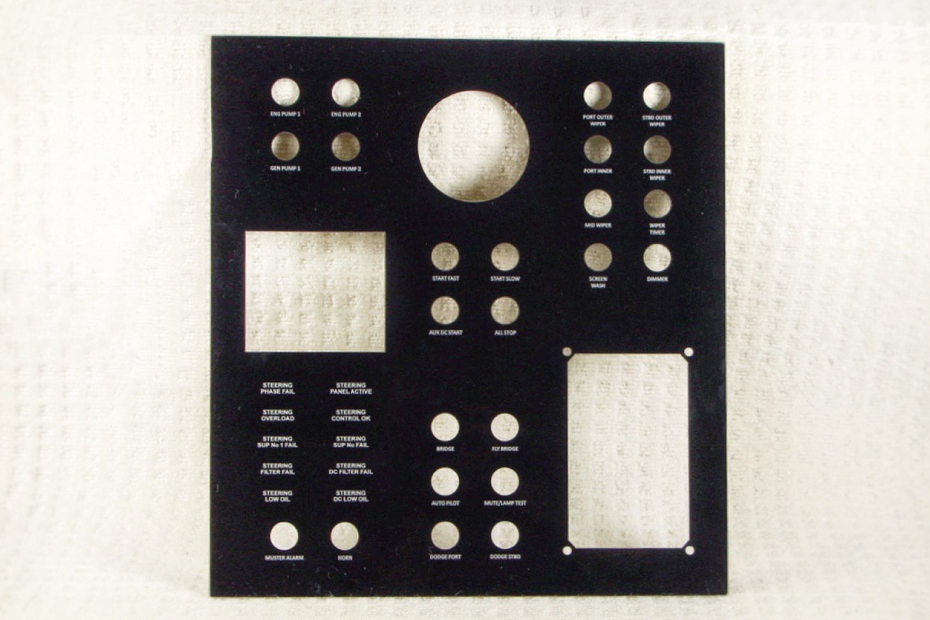

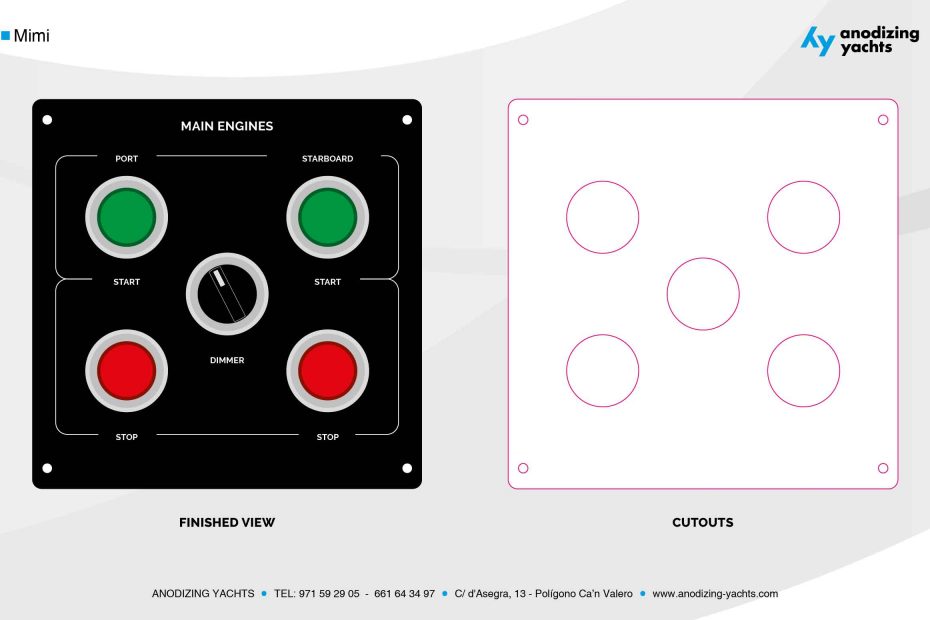

GRABADOS Y CORTE DE MATERIALES

- Grabados:

- Láser : es un marcaje superficial sobre los metales y en profundidad sobre materiales acrílicos o madera. Esta opción sólo es indicada para interior si se marca sobre metales.

- CNC : el rebaje del material se lleva a cabo mediante una fresa o buril que arranca el material.

- Químico : rebaje de los metales mediante un ácido. Esta opción , permite dejar el grabado sin pintar, sobre todo en acero inox, ya que la superficie rebajada queda mate y ofrece un bonito acabado.

Se puede grabar sobre multitud de materiales tales como acero inoxidable, latón, cobre, acero corten, metacrilato, aluminio, madera.

- Corte de materiales:

- Láser: para corte sólo de metales hasta 5mm. Corte fino y bien definido, no requiere repulir la pieza.

- Por agua : corta cualquier material, hasta 20mm en la mayoría de metales y hasta 150mm en otro tipo de materiales no metálicos. El acabado requiere del pulido de la pieza.

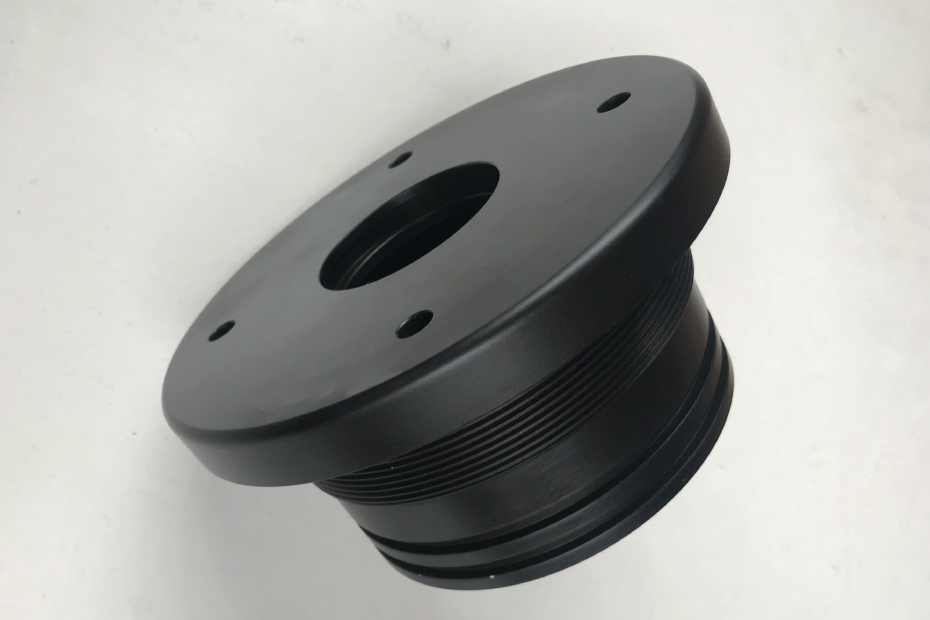

NIQUELADO Y NIQUELADO QUÍMICO

- Niquelado Químico: es un procedimiento por el que se deposita una aleación de Níquel-Fósforo sin ninguna fuente exterior de corriente.

Ofrece unas soluciones técnicas excepcionales por sus inmejorables cualidades de dureza, resistencia al desgaste, al rozamiento, a la abrasión, a la corrosión…

Características más remarcables:

- Un espesor uniforme: proporciona una protección contra la corrosión exactamente igual en todas las zonas de la pieza. Se diferencia del recubrimiento electrolítico en que éste deposita espesores muy diferentes de un punto a otro de la pieza, empezando la corrosión en estas zonas donde los depósitos son más débiles.

- Propiedades variables según los tratamientos térmicos efectuados: la influencia de los tratamientos térmicos se debe a que la deposición del Níquel Químico es una aleación, por lo que su estructura molecular cambia en presencia de la temperatura. Uno de los tratamientos térmicos más usuales es el que aplicamos para aumentar la dureza del recubrimiento que puede alcanzar los 1.100 Vickers.

- Puede aplicarse sobre la mayoría de metales: como fundiciones, aceros al carbono y aleados, aceros inoxidables, aluminio, cobre, cobalto, monel, níquel y aleados, oro, plata, uranio…incluso ciertas materias plásticas termoestables como la baquelita, melamina, cerámica, vidrio, siempre y cuando apliquemos sobre su superficie un potente catalizador.

Norma de aplicación S/N AMS C 26074 Y ASTM-733B.

- Niquelado: consiste en la aplicación de una capa de Níquel en la superficie de un objeto. La finalidad, generalmente, es mejorar la resistencia a la corrosión, o por cuestiones decorativas o como base para otros revestimientos galvanoplásticos.

Norma de aplicación S/N MIL-P-27418

Ventajas:

- Aumenta la resistencia a la corrosión.

- Proporciona dureza.

- Resistencia al desgaste.

- Resistencia al rozamiento.

- Resistencia a la abrasión.

- Resistencia bajo vibración.

- Uniformidad.

- Garantía de espesor.

- Resultado semibrillante.

PAVIMENTO LOTUM AUTONIVELANTE

El sistema LOTUM AUTONIVELANTE es un revestimiento continuo formado por una combinación de resinas y áridos, de gran resistencia mecánica. Es un pavimento ideal tanto para entornos industriales como decorativos, gracias a sus excelentes propiedades y la gran variedad de acabados disponibles.

Reúne una serie de características, como el hecho de ser continuo y de fácil limpieza, además de ser flexible para poder absorber los posibles movimientos del sustrato metálico en una zona en la que se pueden producir vibraciones y de poder aplicarse para crear una superficie lisa sobre un sustrato con diferentes cotas de altura. Se trata de materiales exentos de disolvente que no generan olores.

Sus principales propiedades y características son:

- Acabado estético.

- Homologado según los requisitos del Código Técnico de la Edificación.

- Comportamiento frente al fuego Bfl-s1 según norma UNE EN 13501.

- Apto para Industria Agroalimentaria según el Reglamento Europeo 852/2004.

- Fácil limpieza y mantenimiento.

- Continuo, sin juntas.

- Excelente resistencia a la abrasión.

- Posibilidad de acabado antideslizante.

- Disponible en colores de la carta RAL.

- Posibilidad de acabado con chips decorativos.

- Excelente resistencia química.

- Aplicable sobre una amplia variedad de sustratos: Hormigón, cerámica, asfalto, metal, resinas viejas, …

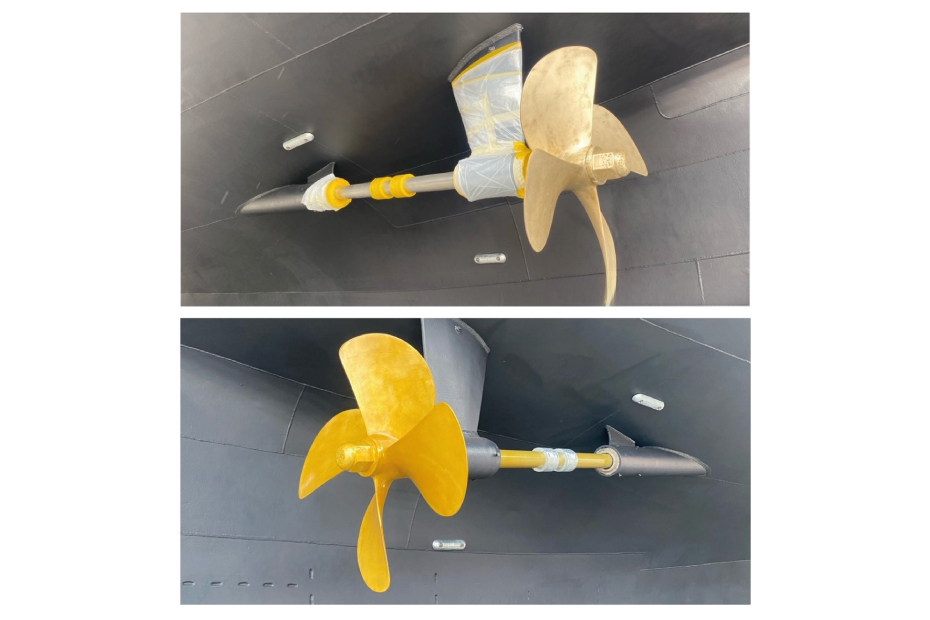

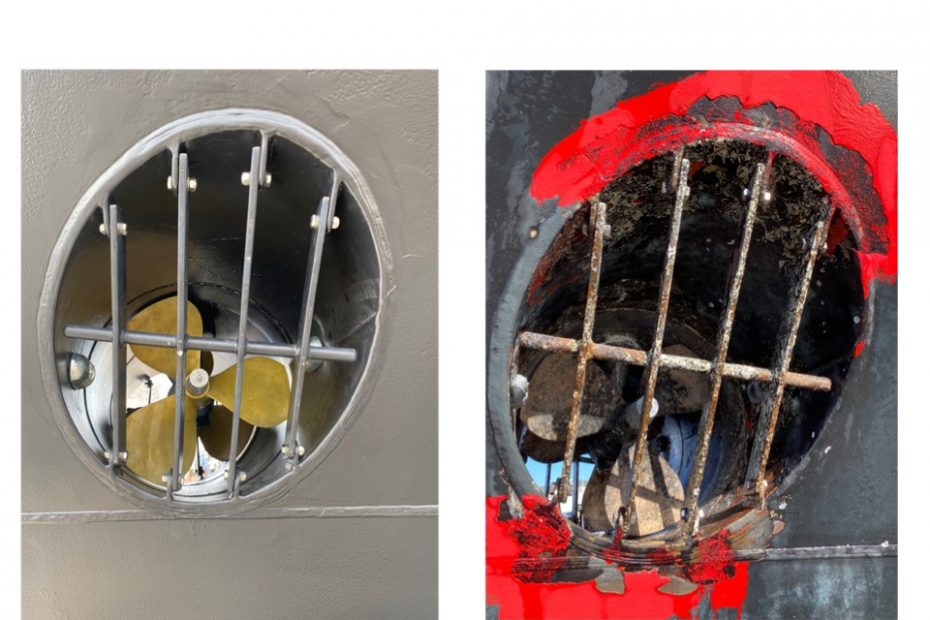

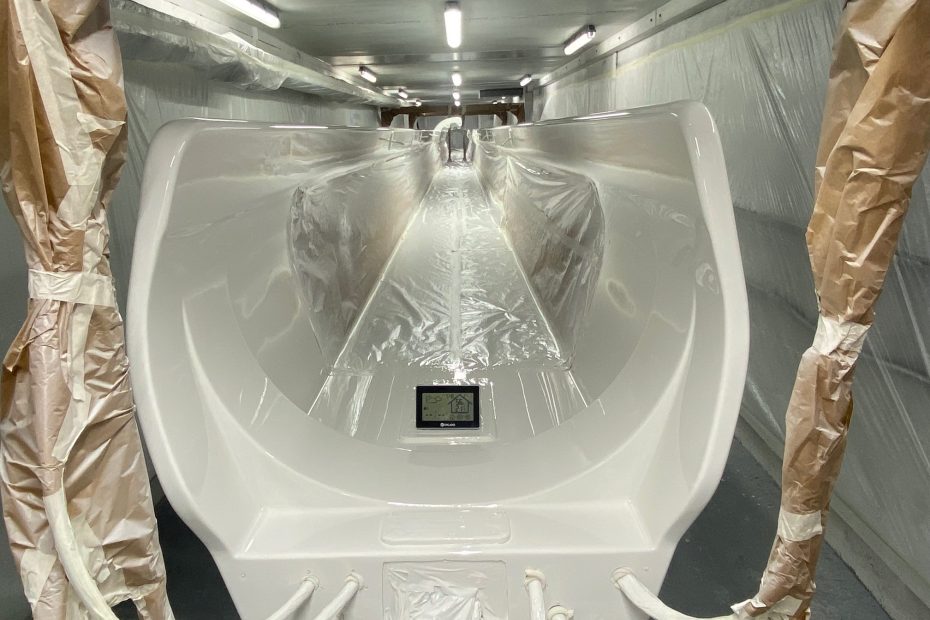

PINTURA

El proceso de pintura o pintado es el conjunto de operaciones necesarias para la aplicación de una pintura con el objetivo de satisfacer y cumplir con los requerimientos de calidad, coste, color, plazo y seguridad fijados previamente.

La pintura se define como un material de recubrimiento en estado líquido o sólido, el cual una vez extendido sobre una superficie se adhiere y se endurece formando una película que protege, decora o añade alguna función específica a la superficie sobre la cual se ha depositado.

Fases del proceso de pintura:

- Preparación de superficies: Eliminación de cualquier contaminante que pudiera encontrase en la superficie a pintar y creación de anclajes mecánicos y/o químicos (rugosidad, aumento de energía superficiales, etc.) para favorecer la adherencia de las futuras capas de pintura. Dependerá de los contaminantes que se desean eliminar, el grado de anclaje /adherencia que deseamos obtener y sobre todo la composición, geometría y espesor del material sobre el cual queremos preparar la superficie.

- La limpieza y desengrase de las superficies: Tiene como finalidad la eliminación de los diversos contaminantes que puedan existir en la superficie de un material, contaminantes como grasas, aceites, polvo u otros, debido al transporte, manipulación o almacenaje de los materiales.

- Enmascarado: Tiene como objetivo principal el proteger ciertas zonas o áreas de la estructura o pieza que no deseamos pintar.

- Aplicación de imprimación: Conjunto de recubrimientos que se aplican como primera capa del sistema de pintura para proteger la superficie de la corrosión y facilitar la adherencia a las siguientes capas de pintura.

- Aplicación de la pintura: Comienza con la operación del mezclado de los componentes que conforma la pintura, generalmente la mayoría de las pinturas actuales son de 2 componentes (resina y endurecedor) que han de mezclarse homogéneamente bajo los parámetros indicados por el fabricante de la pintura para obtener la viscosidad deseada. La técnica seleccionada para la aplicación de la pintura (brochas, rodillos o guantes, pistolas de pulverización, pistolas electrostáticas, inmersión, electroforesis, etc…) dependerá de parámetros como el número de piezas a pintar, geometría y tamaño de la pieza, material de la pieza, requerimientos estéticos, normativas medioambientales, coste, productos de pintura seleccionados, etc…

- Curado de la pintura: Tiempo de espera en el cual la pintura pasa de un estado líquido a un estado sólido (tiempo de secado). Se puede disminuir si se emplean las herramientas y los materiales adecuados.

Curado = Secado (proceso de evaporación de todos los solventes y diluyentes añadidos a la pintura con objeto de hacerla líquida o de reducir su viscosidad) + Endurecimiento (proceso por el cual la resina principal de la pintura se crea y a su vez se endurece con todos los demás pigmentos y aditivos que la compone, creando un recubrimiento sólido y adherente). - Inspección final.

Ventajas:

- Protección frente la oxidación, la corrosión y la degradación de materiales.

La capa aislante entre el material y el exterior evita la acción de agentes externos como la humedad, ambientes salinos, radiación ultravioleta, productos químicos, etc. que pueden inducir y provocar al material fenómenos como la oxidación, la corrosión o degradación. - Decoración y embellecimiento de materiales y superficies.

Gracias a los pigmentos y aditivos que incorporan las pinturas, hoy en día es posible conseguir un amplio abanico de colores así como efectos decorativos (efecto camaleón, efecto mercurio, etc.) los cuales realzan y hacen más atractivas las superficies. - Una de las ventajas de Anodizing Yachts, es que dispone de espectrofotómetro, con el cual puede leer el color que hay aplicado en la pieza, formularlo y hacer una reparación de pintura sin cambio de color en la misma.

Norma de aplicación ASTM D3276 – 15.

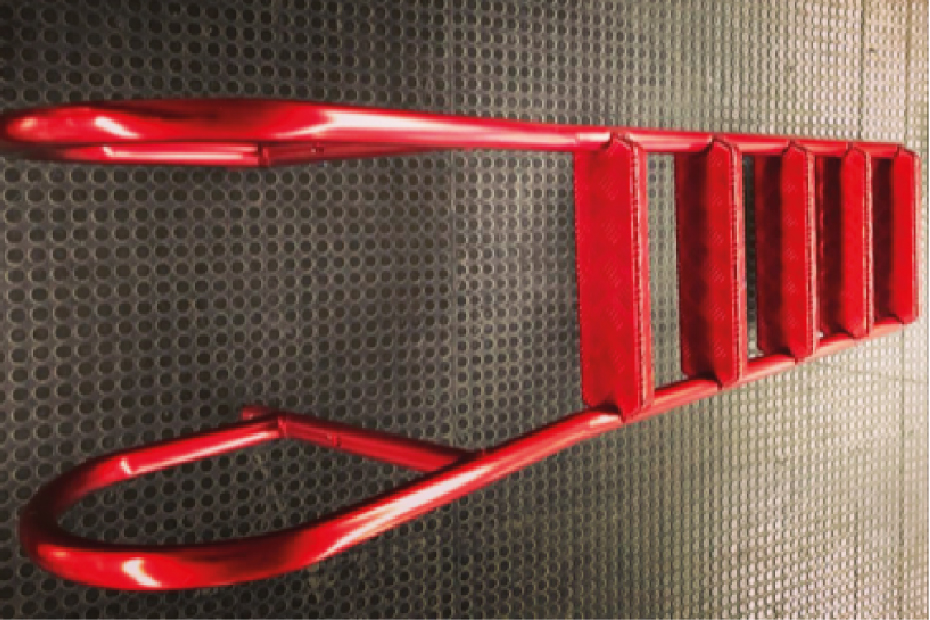

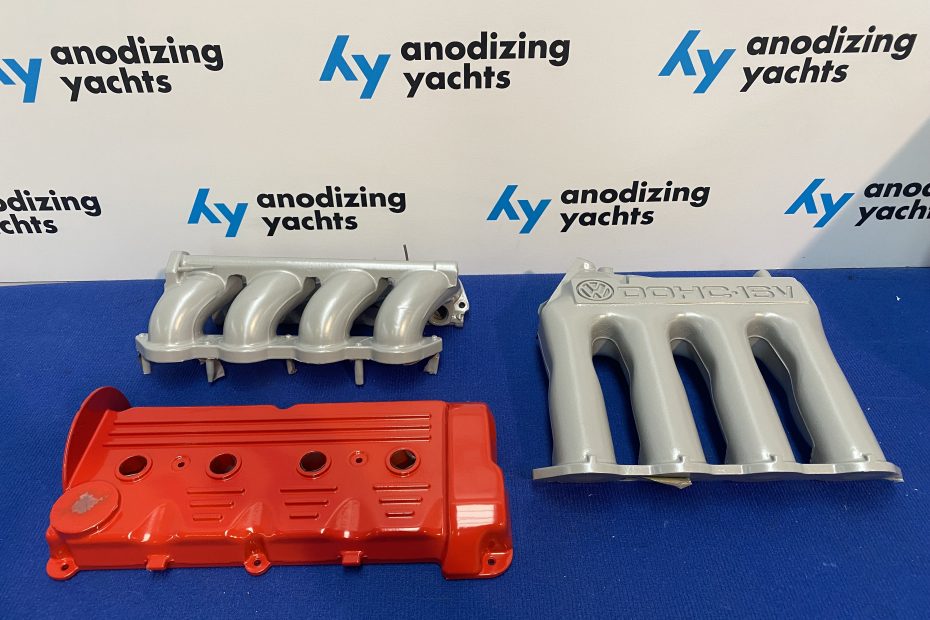

PINTURA EN POLVO

Consiste en la aplicación electrostática de polvo orgánico a partes metálicas que requieren revestimiento para protección o decoración. El proceso más utilizado es la aplicación mediante pistolas electrostáticas que transfieren a la salida de la pistola una carga eléctrica a las partículas que conforman la pintura en polvo. Una vez cargada la pintura es atraída y recubre la totalidad de la superficie de la pieza la cual está cargada eléctricamente con signo opuesto, dando como resultado unas fuerzas de atracción entre la pintura y la pieza a pintar las cuales son las responsables de recubrir la totalidad de la superficie de la pieza. Una vez recubierta la pieza del polvo, éste se funde en la superficie mediante la exposición a altas temperaturas (sobre los 200ºC). Una vez fundido el polvo se enfría dando lugar a un recubrimiento perfectamente adherido a la superficie de la pieza.

En este tipo de recubrimiento el material es 100 % sólido y se encuentra en estado seco en forma de polvo fino. Una vez aplicado el polvo recubre la superficie de la pieza y se funde en ella mediante la aplicación de calor, generando una capa altamente adherida a la superficie y proporcionándole propiedades de resistencia tanto química (corrosión, agentes químicos agresivos…) como física (luz, dureza…), así como propiedades estéticas (color, brillo, textura deseada…). También se denominan pinturas termoendurecibles o pinturas electrostáticas.

Se componen de resinas (epoxi, poliéster, epoxi-poliéster, poliuretano, acrílico), endurecedores, pigmentos, cargas y aditivos (antigrafiti, antimicrobiano, antiestática…). Es un sistema de pintura 100% libre de solventes.

Fases del proceso:

- Pre-tratamiento:

- Limpieza abrasiva, mecánica o química

- Secado

- Enfriamiento

- Aplicación del polvo: el polvo se carga eléctricamente a medida que se aplica a la pieza, dando a cada partícula una carga negativa. La parte que se desea recubrir es conectada eléctricamente a tierra como un medio para atraer y unir el polvo cargado a la superficie de la pieza en una capa uniforme de polvo seco.

- Curado: la pieza se introduce en el horno de curado en el que los geles en polvo fluyen y se curan, generando un producto suave de acabado duradero, mediante una reacción química de reticulación entre las partículas de polvo.

Ventajas:

- Mayor durabilidad y resistencia a la corrosión.

- Recubrimiento más uniforme y color más brillante y fresco.

- Debido a que la pintura en polvo no se encuentra en estado líquido cuando se aplica no se producen defectos estéticos como los descuelgues.

- Reducción de residuos.

- Mayor capa de aplicación.

- Mayor dureza y resistencia a la fricción.

- Costes operativos menores con posibilidad de automatización, menos desechos producidos y menos costes de eliminación (Overspray muy bajo, proporcionando unas altas tasas de aplicación así como de recuperación de la pintura no transferida a la pieza, alcanzando valores entorno al 98 % de aprovechamiento del material).

- No contienen solventes por lo que son más ecológicos, además de poderse recuperar los sobrantes en una tolva y reutilizarse, con un desperdicio insignificante.

Seguridad e higiene:

- Sistema de pintura 100 % ecológico con uso de materiales libres de VOC (compuestos orgánicos volátiles) y no contienen solventes. Menor riesgo para la salud, menor riesgo de fuego,…

Norma de aplicación ASMT D3451 – 06 (2017).

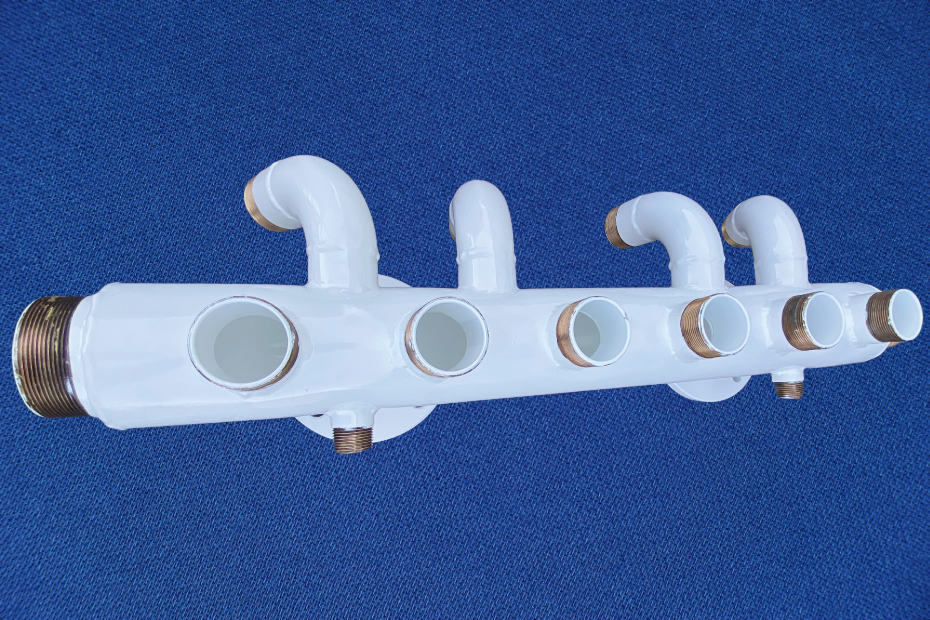

RECUBRIMIENTO PLÁSTICO

Innovadora alternativa a otros acabados convencionales. Puede ser aplicado en piezas desde unos centímetros hasta metros, en una gran gama de colores y sobre gran variedad de materiales como acero, acero inoxidable, aluminio, cobre, metales galvanizados, zincados, cristal, etc..

- Termoplásticos:

- Aislamiento eléctrico.

- Aislamiento acústico.

- Estabilidad química.

- Apto para alimentación y agua potable.

- Termoduros: Materiales tradicionales aptos para todo tipo de piezas y que por norma general se aplican por proyección electrostática. Elevada dureza superficial.

- Poliureas: Materiales de extraordinaria resistencia al desgaste y la abrasión aplicables sobre cualquier superficie (madera, hormigón, metal,…) consiguiendo una membrana continua de varios mm de espesor. Productos aptos para contacto con alimentos y agua potable.

- Líquidos: Acabados de piezas delicadas con resinas y barnices de gran resistencia que aportan a las piezas terminadas, acabados estéticos de primer orden. Se consiguen texturas especiales, una alta resistencia al rayado y un gran acabado estético.

Ventajas:

- Excelente resistencia a la corrosión (ASTM B117).

- Pérdida cero de adhesión (ASTM D3359-A).

- Buen comportamiento a la intemperie y rayos UV (ASTM G154-06).

- Alta resistencia al impacto y la abrasión (ASTM 926-94).

- Estabilidad química en ambientes agresivos (ASTM A956-94).

- Recubrimientos flexibles.

- Aislamiento eléctrico y alimentarias.

- Acabado liso, brillante y de tacto agradable.

Norma de aplicación ASTM F1043-08 y F668-07.

ZINCADO

Proceso electrolítico en frío en el que se adhiere una capa de zinc al acero para protegerlo contra la corrosión, decapándolo posteriormente por electrodeposición.

Se usa frente al galvanizado cuando se requiere una resistencia menor a la corrosión y una fortaleza mecánica menor pero unas cualidades estéticas mayores. Menor espesor que en el galvanizado.

Ventajas:

- Mejora en la persistencia de la pintura.

- Apariencia agradable.

- Bajo coste.

- Mejora ante la corrosión.

- Se le puede dar coloración al pasivarlo.

Norma de aplicación S/N ASTM 633-07 Y UNE-EN-12329

(Norma de aplicación ASTM A 510-Grado 1020: material de fabricación)

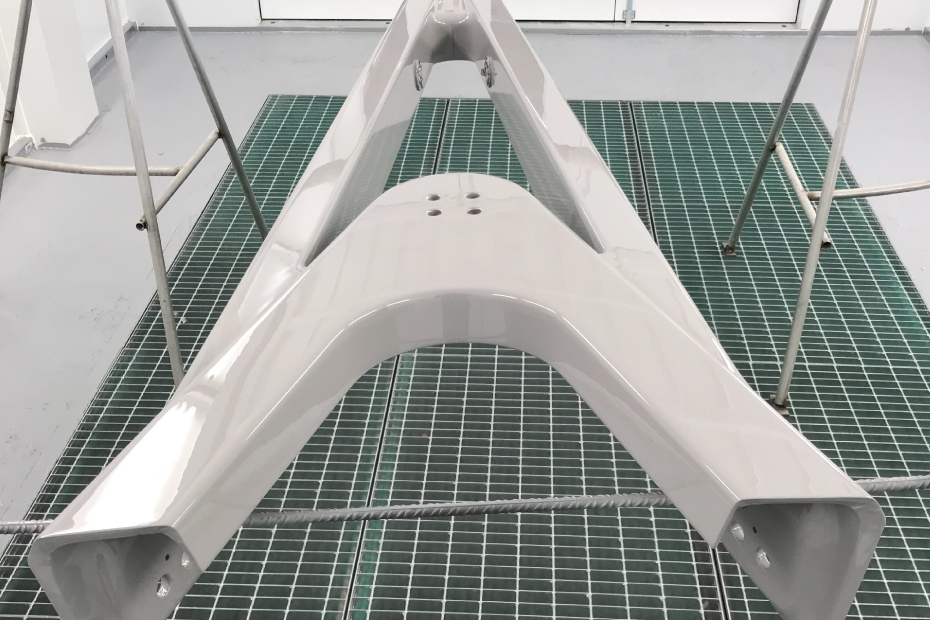

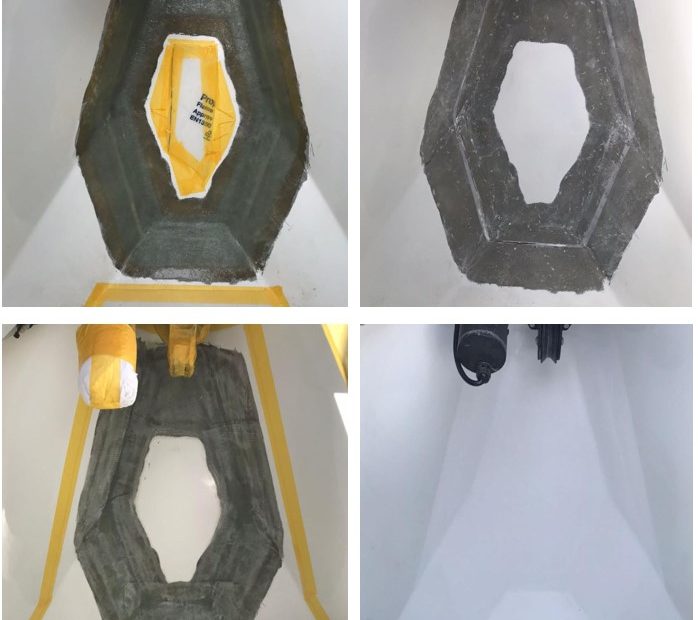

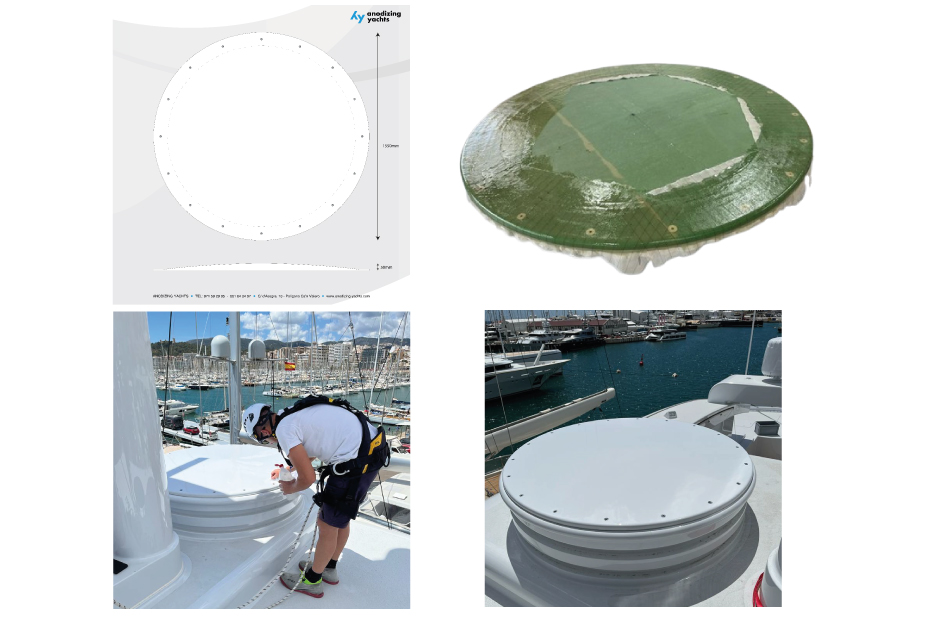

FIBRA

Anodizing Yachts desarrolla reparaciones de grietas, delaminaciones, abolladuras y otros daños en superficies y estructuras fabricadas en fibra de vidrio o fibra de carbono. También ofrece soluciones en fabricaciones en fibra, en casco o en cubierta, tanto de carbono como de vidrio. Dado que Anodizing Yachts también se especializa en reparaciones y acabados en gel coat, además de en pintura, puede realizar cualquier tipo de trabajo comenzando con su reparación o fabricación hasta su finalización en el acabado deseado.

Las reparaciones en fibra devuelven la resistencia requerida en las zonas a tratar, integrándolas con las zonas colindantes. Las fabricaciones que desarrollamos se adaptan a las necesidades de clientes, colaborando con nuestra experiencia a conseguir el objetivo deseado por el cliente, tanto en el aspecto funcional como en el estético.

Ventajas:

- Adecuación a las necesidades del cliente

- Recuperación de la resistencia en las zonas reparadas

- Excelentes acabados

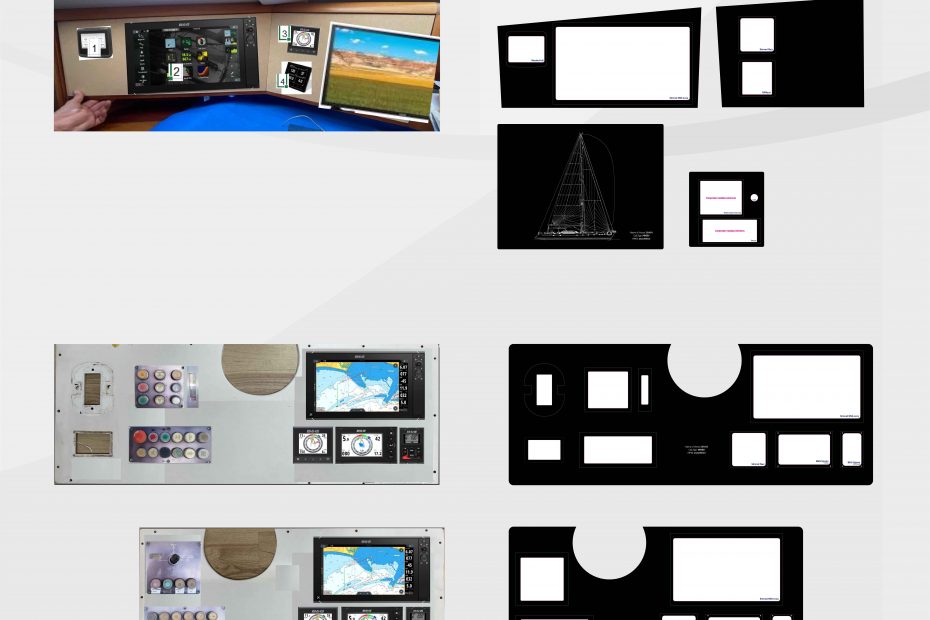

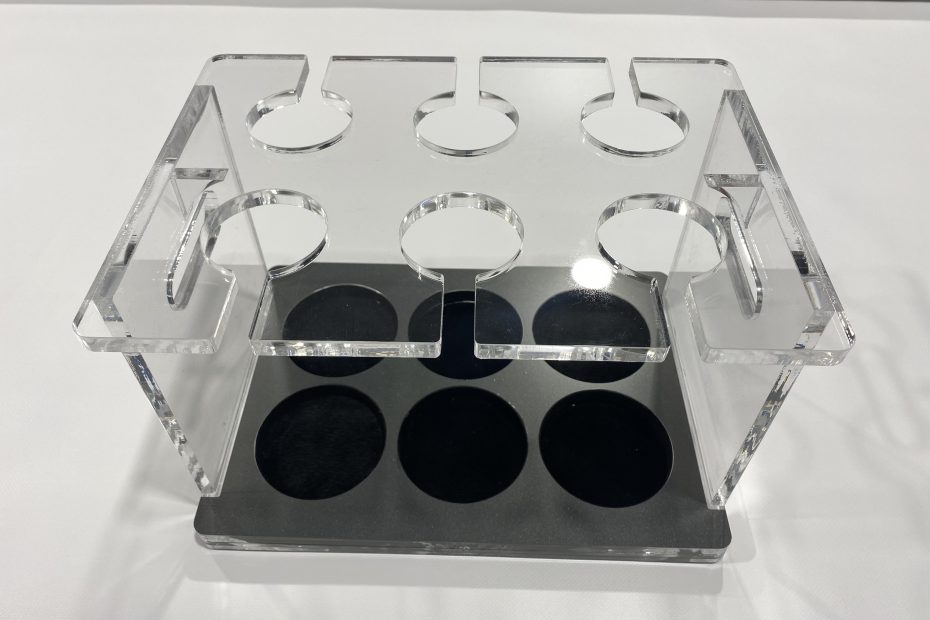

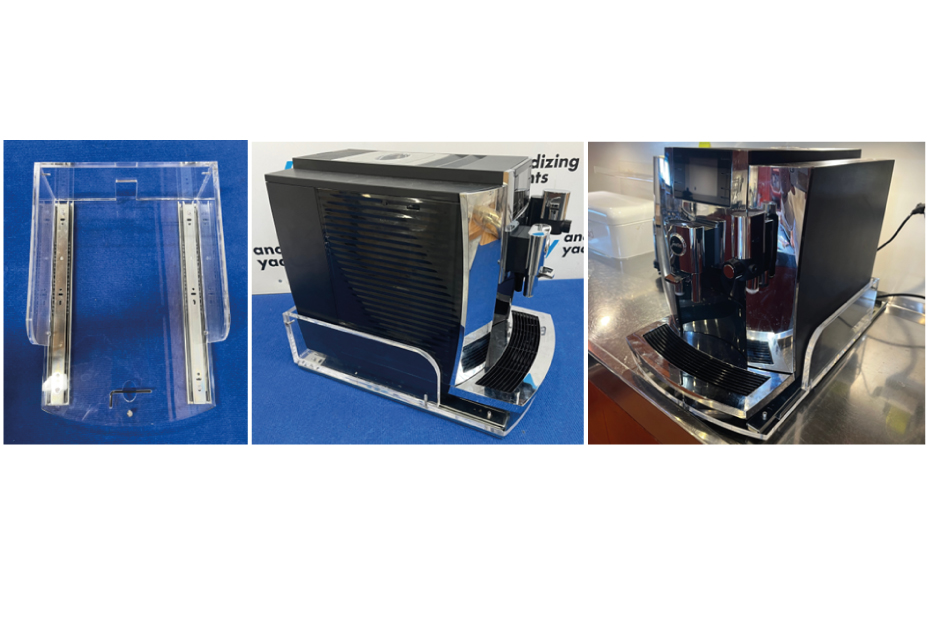

METACRILATO/“PERSPEX”

Anodizing Yachts realiza trabajos en metacrilato en todas sus aplicabilidades, adaptándose a las necesidades del cliente, y aportando nuestra experiencia tanto en el diseño como en su funcionalidad.

Los cortes necesarios se hacen con maquinaria de última tecnología dando los mejores acabados y precisión en las medidas.

Los trabajos en metacrilato se pueden combinar con la capacidad y experiencia que la empresa tiene en grabados de texto, diseños de figuras y finalizaciones con vinilos, cuando sea necesario.

Entre los trabajos realizados están puertas, paneles protectores de mandos, paneles de mandos, estanterías para todo tipo de recipientes, vasos, copas y tamaños, separadores en distintas formas y volúmenes, etc.

Ventajas:

- Creación de cualquier tipo de diseño

- Excelentes acabados

- Optimización de procesos incluyendo otras capacidades de Anodizing Yachts.

- Durabilidad

RECONSTRUCCIÓN EPOXY

Mediante el uso de pasta adhesiva epoxi se puede lograr rellenar superficies y reparar áreas en un tiempo muy rápido. Se puede aplicar localmente y ofrece una excelente adherencia a superficies porosas o no porosas. Se puede aplicar a superficies verticales sin descolgarse y cura durante la noche con una contracción insignificante.

Ventajas:

- Cura a temperatura ambiente.

- Ofrece una excelente adhesión a superficies porosas o no porosas.

- Ofrece buenas cualidades de mecanizado (lijado, taladrado, roscado)

- Ofrece una excelente resistencia a la compresión y a la tracción, desarrollando esa resistencia rápidamente.

- Resiste álcalis, ácidos diluidos y disolventes.

- Detener fugas en tuberías, válvulas y tanques.

- Unión de superficies iguales y diferentes.

- Relleno de uniones metálicas, abolladuras, etc.

- Anclado de tornillos en diferentes superficies

- Reparación de superficies metálicas.

- Puede ser utilizado en composites, metal, madera, etc.

- Se puede utilizar como barrera para proteger desarrollo de corrosión galvánica en superficies de materiales diferentes en contacto.

- Reducción de costes: sin necesidad de equipos especiales, tiempo de aplicación y fácil acceso

ELECTROPULIDO

El electropulido es un tratamiento electroquímico por disolución anódica de la superficie de aceros inoxidables (de distintos tipos).

Se realiza de acuerdo a la norma ASTM B912-02, “Passivation of Stainless Steels Using Electropolishing”. Previo al electropulido, es necesario realizar una limpieza y decapado, que se realiza siguiendo las buenas prácticas de la norma ASTM A380. Se introducen después los artículos en una solución de electropulido por un periodo de tiempo, a una densidad de corriente y una temperatura, para conseguir la superficie pasiva y acabado superficial requerido, si fuera el caso. Hay soluciones de electropulido con unas características concretas, para ofrecer prestaciones concretas como más vida, brillo, etc.

Ventajas:

- Acabado brillante y mejora de la resistencia a la corrosión.

- Disminución de la rugosidad, uniformidad superficial, normalmente se elimina entre 3 a 15 micras.

- Máxima limpieza y descontaminación.

- Elimina tintado por calor y oxido superficial.

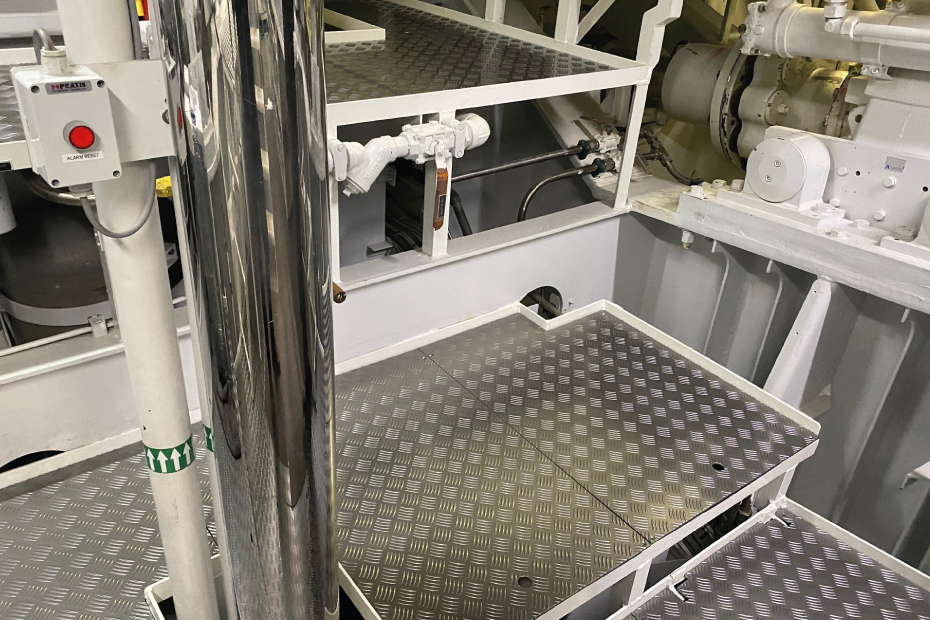

GEL COAT

Anodizing Yachts tiene entre sus capacidades la de reparaciones por gel coat. El proceso de reparación de gel coat es el adecuado para restaurar daños superficiales en distintas partes de la embarcación acabadas en gel coat y fabricadas con materiales compuestos.

El gel coat es un revestimiento de poliéster que sirve para proteger el estratificado contra los ataques del entorno.

Los pequeños golpes o desconchones en el Gel Coat deben ser reparados rápidamente si han dejado al descubierto el laminado, pues éste, al ser muy poroso, absorbe agua con facilidad, produciendo el debilitamiento de la estructura.

Ventajas:

- Excelente resistencia al agua (impermeabilidad).

- Buena resistencia a los impactos.

- Excelentes resultados de pulido.

- En áreas de reparación pequeñas, la reparación con gel coat puede ser mejor alternativa que hacerlo con pintura pues reduce los costes de protección y riesgos de pulverización.

- Excelente acabado de la superficie.

- Gran resistencia a la degradación ultravioleta